Wprowadzenie do wyboru prętów wiertniczych dla efektywności wiercenia w twardej skale

Wažność wyboru odpowiednich prętów wiertniczych

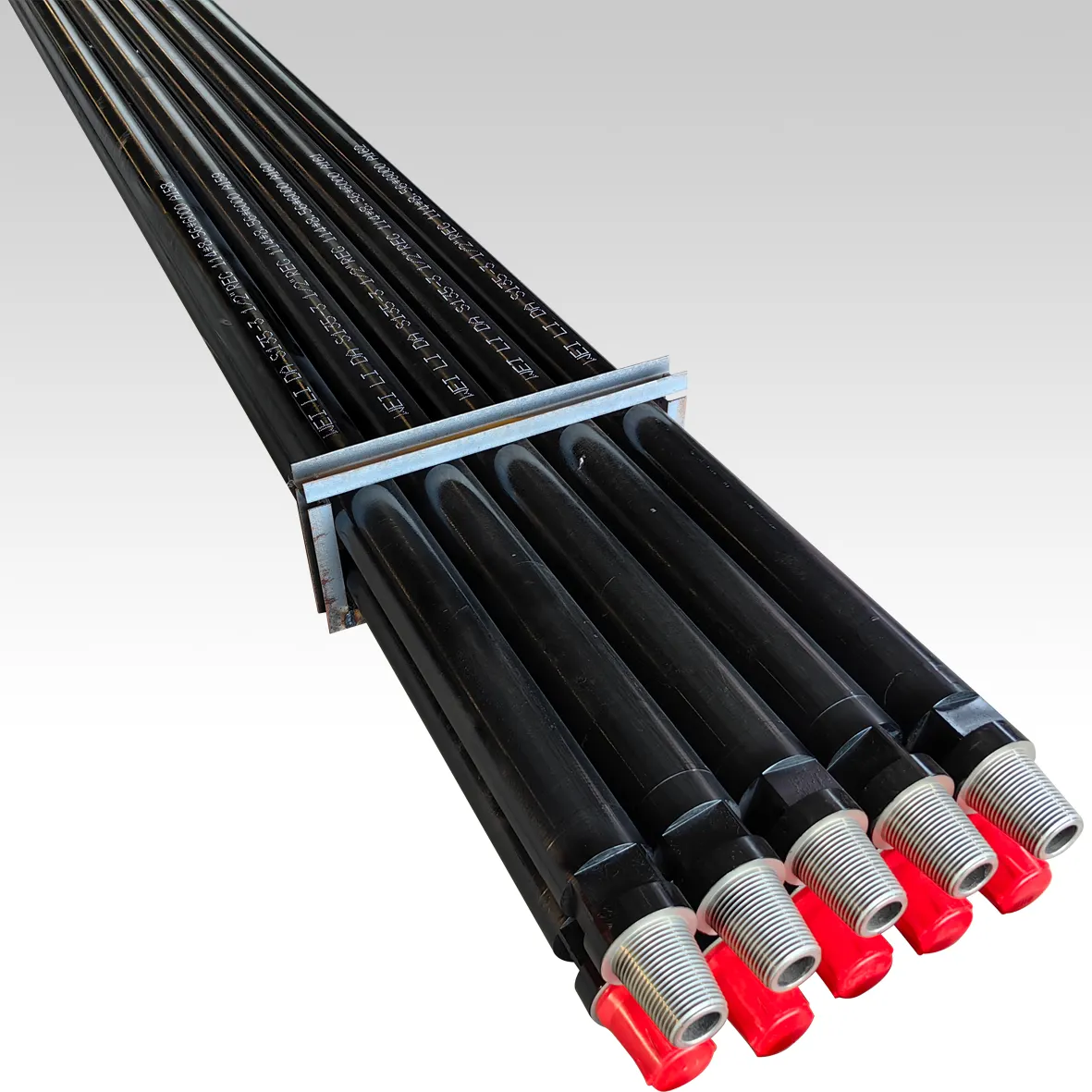

Wybór właściwych prętów wiertniczych jest kluczowy w procesie wiercenia w twardej skale, ponieważ bezpośrednio wpływa zarówno na tempa wiercenia, jak i ogólne koszty operacyjne. Pręty wiertnicze stanowią istotny element aparatury wiertniczej, działając jako mostek między głowicą wiertniczą a ustawieniem. Gdy są dobrze dobrane, te pręty znacząco zwiększają efektywność wiercenia, redukując czas nieczynności i zużycie sprzętu. Podejmowanie świadomych decyzji dotyczących wyboru może prowadzić do zwiększenia efektywności operacyjnej, co oznacza mniej częste zmiany narzędzi i mniejsze wymagania konserwacyjne. Raporty wskazują, że strategiczny wybór prętów wiertniczych może poprawić wskaźniki produkcyjności o do 20%, oferując konkretne korzyści dla harmonogramów projektowych i budżetów. Akcentowanie wažności wyboru odpowiednich prętów wiertniczych jest kluczowe do osiągnięcia optymalnych wyników wiercenia i kosztów.

Główne czynniki wpływające na efektywność wiercenia

Kilka kluczowych czynników wpływa na wydajność wiercenia, w tym wytrzymałość materiału prętów wiertniczych, geometria prętów, takich jak długość i średnica, rodzaj gwintu oraz zdolność nośna. Każdy z tych elementów musi być starannie rozważany, aby upewnić się, że pręty mogą wytrzymać trudne warunki typowe przy wierceniu w twardej skale. Ponadto, zewnętrzne czynniki środowiskowe, takie jak rodzaj skały i formacje geologiczne, mogą znacznie wpłynąć na szybkość wiercenia i ogólną wydajność. Dzięki zrozumieniu tych konkretnych warunków wiercenia, operatorzy mogą podejść bardziej dostosowanie do wyboru prętów, optymalizując zarówno wydajność, jak i kosztową efektywność. Ten strategiczny podejście nie tylko poprawia proces wiercenia, ale również przyczynia się do dłuższej żywotności i niezawodności sprzętu wiertniczego.

Wybór materiału dla prętów wiertniczych do twardej skały

Różne materiały używane do produkcji prętów wiertniczych: stal, stopy i materiały kompozytowe

Wybór odpowiedniego materiału na pręty wiertnicze jest kluczowy w wierceniu twardych skał, ponieważ直接影响 wydajność w trudnych warunkach. Stal jest najpopularniejszym materiałem używanym w prętach wiertniczych ze względu na jej wysoką wytrzymałość na rozciąganie i trwałość, cechy, które sprawiają, że jest idealna do znoszenia naprężeń występujących podczas wiercenia w twardych skalach. Pręty wiertnicze z legity, produkowane z materiałów takich jak chrom, oferują zwiększoną odporność na zużycie i zmęczenie, co czyni je odpowiednimi do długotrwałego użytkowania w surowych środowiskach. Materiały kompozytowe, mimo że są mniej popularne, oferują zaawansowane właściwości, takie jak zmniejszona korozja i poprawiona elastyczność, co czyni je odpowiednimi dla specjalistycznych sytuacji wierceniowych, gdzie tradycyjne materiały mogą nie wystarczyć.

Zalety każdego materiału w warunkach twardych skał

Każdy rodzaj materiału oferuje osobne zalety dopasowane do konkretnych potrzeb wiertniczych. Stalowe pręty, znane z ich niezawodności, są często najbardziej opłacalnym wyborem; jednak mogą wymagać częstszej wymiany w warunkach ekstremalnie wyżymających. Pręty z legitywnymi stopami wyróżniają się wydajnością i dłuższą żywotnością, co może zmniejszyć koszty na dłuższą metę mimo wyższych początkowych nakładów, dzięki lepszej odporności na zużycie środowiskowe. Materiały kompozytowe poprawiają efektywność operacyjną w niektórych sytuacjach, oferując zmniejszone wibracje i niższą wagę, przyspieszając prędkość wiercenia. Te korzyści czynią z prętów kompozytowych atrakcyjny wybór dla zastosowań, w których tradycyjna stal lub stopy mogą nie wystarczyć, podkreślając wagę wyboru odpowiedniego materiału dla specyficznych wyzwań wiązanych z wiertnictwem w twardej skale.

Optymalna długość i średnica pręta wiertniczego dla wydajności

Jak długość i średnica wpływa na wydajność wiercenia. Długość i średnica prętów wiertniczych odgrywają kluczową rolę w wydajności wiercenia. Dłuższe pręty wiertnicze zwiększają zdolność wiercenia na większą głębokość, pozwalając operatorom docierać do głębszych warstw. Jednakże wprowadza to również wyzwania związane z manewrowością i obsługa, zwłaszcza w przestrzeniach ograniczonych lub ciasnych. Z drugiej strony, średnica znacząco wpływa na siłę i stabilność wierca podczas operacji. Większe średnice mogą wytrzymać wyższe obciążenia i ciśnienia, co jest korzystne przy wierceniu przez trudne formacje skalne. Jednak oznacza to również potrzebę bardziej mocnego i często większego sprzętu. Badanie wskazuje, że niezgodność długości i średnic może prowadzić do 15% wzrostu zużycia sprzętu oraz częstszych przestojów, co podkreśla wagę starannej selekcji na podstawie konkretnych wymagań projektowych.

Wažność wyboru odpowiedniego rozmiaru na podstawie wymagań projektowych. Wybór odpowiedniej wielkości wału wiertniczego jest kluczowy dla maksymalizacji efektywności i zapewnienia bezpieczeństwa operacyjnego. Wymiary muszą być zgodne z unikalnymi specyfikacjami projektu, takimi jak skład skał, wymagania co do głębokości i oczekiwane warunki wiercenia. Na przykład, niektóre projekty wykazały aż 25% wzrost prędkości wiercenia, gdy wykorzystano odpowiednie wymiary wałów. Regularne oceny oraz ewentualne dostosowania zgodnie z zmieniającymi się parametrami projektu mogą prowadzić do konkretnych zysków na efektywności. Dlatego właściwy wybór wpływa nie tylko na wydajność, ale może również znacznie zmniejszyć ryzyka, obniżyć koszty i potencjalnie przedłużyć żywotność sprzętu.

Rodzaj i projekt gwintu w celu zwiększenia efektywności

Przegląd rodzajów gwintów i ich roli w utrzymywaniu siły połączenia oraz redukowaniu zużycia

Wybór rodzaju śrub jest kluczowy w utrzymaniu integralności połączeń prętów wiertniczych w warunkach wysokiego obciążenia. Powszechne typy śrub obejmują połączenia API, śruby stożkowe oraz ponownie wkręcone opcje, każda specjalnie dostosowana do wytrzymywania surowych warunków eksploatacyjnych. Prawidłowe wkręcanie znacząco zmniejsza liczbość incydentów zwichnięcia połączeń, zapobiegając kosztownym opóźnieniom i potencjalnej utracie wyposażenia. Badania wykazały, że lepszy projekt śrub może zwiększyć wytrzymałość połączeń o do 30%, ułatwiając bezpieczniejsze i bardziej efektywne działania wiertnicze. Wybór odpowiedniego typu śruby wspiera nie tylko stabilność strukturalną sprzętu wiertniczego, ale również zmniejsza prawdopodobieństwo problemów związanych z zużyciem w czasie.

Jak projekt śrub wpływa na ogólną wydajność wiercenia

Projektowanie gwintu odgrywa kluczową rolę w wpływie na wydajność wiercenia, wpływając na łatwość procesów łączenia i rozłączania. Dobrze zaprojektowany gwint może znacząco skrócić czas potrzebny na obrót na miejscu pracy. Innowacje w technikach gwintowania, takie jak redukowanie tarcia podczas procesu łączenia, minimalizują zużycie, co prowadzi do mniej częstych wymian urządzeń i konserwacji. Dane ilościowe wykazały, że stosowanie zaawansowanych projektów gwintów może zwiększyć ogólną wydajność wiercenia o 20%. Te przewagi podkreślają wagę inwestowania w jakościowe projekty gwintów, aby zoptymalizować operacje wiertnicze i skutecznie obniżyć koszty operacyjne.

Gwarantowanie siły i trwałości w prętach wiertniczych do twardego skalnego materiału

Ważność przemysłowych prętów o wysokiej sile i odporności na zużycie dla trudnych formacji skalnych.

Wysoko wytrzymałe pręty są niezastąpione w utrzymaniu wydajności i bezpieczeństwa podczas wiercenia w środowiskach abrasyjnych i twardych skał. Te odporne pręty zostały zaprojektowane, aby wytrzymać ekstremalne siły występujące podczas wiercenia, uniemożliwiając awarie sprzętu, które mogłyby spowodować opóźnienia w projekcie. Odporność na zużycie prętów wiertniczych bezpośrednio wpływa na ich trwałość, znacząco wpływając na koszty operacyjne w czasie. Szacuje się, że stosowanie materiałów odpornych na zużycie przy budowie prętów wiertniczych może przedłużyć ich żywotność o do 40%, co prowadzi do mniejszej liczby zamienników i tym samym zwiększa efektywność kosztową w trakcie trwania projektu.

Jak ocenić trwałość prętów wiertniczych dla długoterminowych projektów wiertniczych.

Ocena trwałości prętów wiertniczych jest kluczowa dla sukcesu długotrwałych projektów wiertniczych. Taka ocena może być przeprowadzona za pomocą testów wytrzymałości rozciągania, ocen twardości oraz opinii z rzeczywistego użytkowania. Te metodyologię zapewniają kompleksowe wglądy w zdolność prętów do wytrzymywania długotrwałego użytkowania w trudnych warunkach. Wprowadzenie regularnych protokołów inspekcji jest niezbędne do identyfikacji wczesnych oznak zużycia, umożliwiając szybkie konserwację i tym samym poprawiając ogólny wynik projektu. Eksperci zalecają również prowadzenie rejestru wskaźników wydajności prętów, takich jak częstotliwość awarii i okresy użytkowania, aby skutecznie ocenić trwałość w czasie. Ten proaktywny podejście gwarantuje, że decyzje dotyczące wymiany i ulepszania prętów są dobrze uzasadnione i oparte na obiektywnych danych.

Wniosek

Podsumowanie kluczowych zagadnień przy wybieraniu prętów wiertniczych

Wybór odpowiednich wiertnicowych prętów wirowych wymaga starannej bilansowania różnych właściwości materiałów, wymiarów, typów gwintu i wymagań dotyczących wytrzymałości dopasowanych do konkretnych potrzeb projektu. Warunki geologiczne lokalne, skala projektu i określone ograniczenia operacyjne powinny być brane pod uwagę w celu osiągnięcia najlepszych możliwych wyników. Dzięki inwestycji czasu w proces selekcji firmy mogą osiągnąć istotne obniżki kosztów i poprawę efektywności wiercenia. Ten strategiczny podejście gwarantuje, że każdy projekt wiertniczy jest pomyślnie realizowany z odpowiednimi narzędziami do zadania.

Ostateczne wskazówki dotyczące maksymalizacji efektywności wiercenia w projektach na twardych skalach

Dla projektów wiertniczych w twardej skale, regularne konserwowanie sprzętu w połączeniu z kompleksowym szkoleniem pracowników jest kluczowe do optymalizacji wydajności wiercenia. Wykorzystanie zaawansowanych technologii do monitorowania i konserwacji predykcyjnej może umożliwić wcześniejsze wykrywanie problemów, zanim wpłyną one na działania operacyjne. Ponadto, współpraca z doświadczonymi dostawcami i producentami może dostarczyć cennych wskazówek na temat najnowszych innowacji technologicznych w dziedzinie wiercenia, oferując dodatkowe ulepszenia efektywności i efektywności projektu. Te strategie wspólnie przyczyniają się do zwiększenia produktywności i zmniejszenia simplyfikacji w trudnych warunkach wiertniczych.

Często zadawane pytania

Jakie czynniki należy uwzględnić podczas wybierania rur wiertniczych do wiercenia w twardej skale?

Należy wziąć pod uwagę czynniki takie jak wytrzymałość materiału, geometria rury (długość i średnica), rodzaj gwintu oraz zdolność nośna. Ponadto, zewnętrzne czynniki, takie jak rodzaj skały i formacje geologiczne, odgrywają kluczową rolę w wpływaniu na wydajność wiercenia.

Jakie materiały są wykorzystywane do produkcji wałków wiertniczych przy wierceniu w twardej skale i jakie są ich zalety?

Używane są materiały takie jak stal, stopy oraz materiały złożone. Stal charakteryzuje się trwałością, stopy oferują zwiększoną oporność na zużycie, a materiały złożone zmniejszają korozję i zapewniają lepszą elastyczność.

Jak długość i średnica wałków wiertniczych wpływa na wydajność wiercenia?

Dłuższe wałki pozwalają osiągnąć większą głębokość, podczas gdy średnica wpływa na ich wytrzymałość i stabilność. Jednak niezgodne rozmiary mogą zwiększyć zużycie i spowodować przestoje.

Dlaczego projekt gwintu jest ważny dla utrzymania efektywności wałków wiertniczych?

Projekt gwintu wpływa na siłę połączenia i zmniejszenie zużycia, co jest kluczowe do zapobiegania łamaniom i gwarantowania płynnych operacji wiercenia.

Zawartość

- Wprowadzenie do wyboru prętów wiertniczych dla efektywności wiercenia w twardej skale

- Wybór materiału dla prętów wiertniczych do twardej skały

- Optymalna długość i średnica pręta wiertniczego dla wydajności

- Rodzaj i projekt gwintu w celu zwiększenia efektywności

- Gwarantowanie siły i trwałości w prętach wiertniczych do twardego skalnego materiału

- Wniosek

-

Często zadawane pytania

- Jakie czynniki należy uwzględnić podczas wybierania rur wiertniczych do wiercenia w twardej skale?

- Jakie materiały są wykorzystywane do produkcji wałków wiertniczych przy wierceniu w twardej skale i jakie są ich zalety?

- Jak długość i średnica wałków wiertniczych wpływa na wydajność wiercenia?

- Dlaczego projekt gwintu jest ważny dla utrzymania efektywności wałków wiertniczych?