Introducción a la selección de varillas de perforación para la eficiencia en la perforación de roca dura

Importancia de elegir las varillas de perforación adecuadas

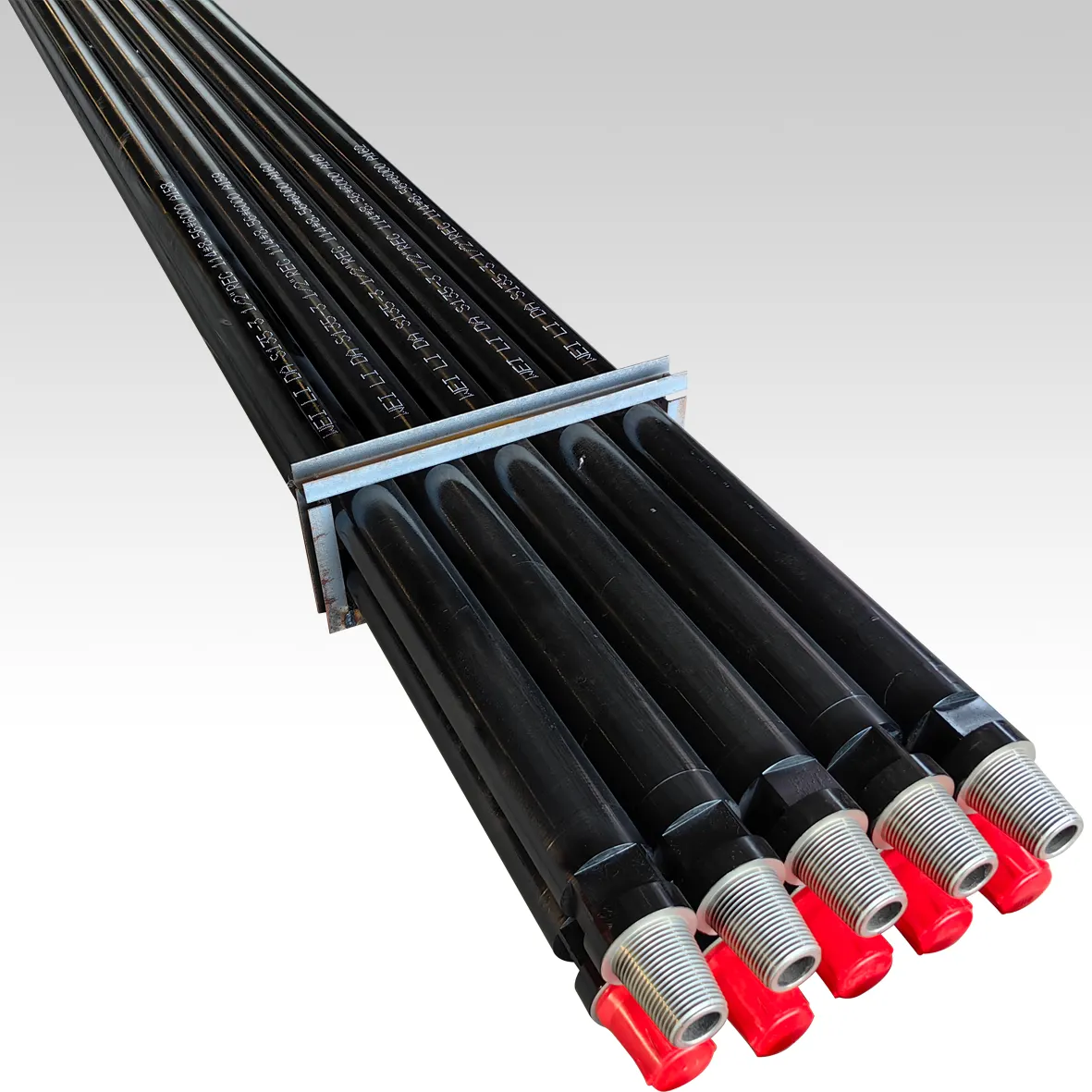

Elegir las varillas de perforación correctas es crucial en el proceso de perforación de roca dura, ya que impactan directamente tanto en la velocidad de penetración como en los costos operativos totales. Las varillas de perforación son un componente vital del equipo de perforación, actuando como el puente entre el taladro y la máquina. Cuando se eligen adecuadamente, estas varillas mejoran significativamente la eficiencia de la perforación, reduciendo tanto el tiempo de inactividad como el desgaste del equipo. Una selección informada puede llevar a un aumento en la efectividad operativa, lo que se traduce en cambios de herramientas menos frecuentes y requisitos de mantenimiento. Los informes indican que una selección estratégica de varillas de perforación puede mejorar las tasas de productividad hasta en un 20%, ofreciendo beneficios tangibles para los plazos y presupuestos del proyecto. Enfatizar la importancia de elegir las varillas de perforación adecuadas es clave para lograr resultados óptimos de perforación y costo-efectividad.

Factores clave que impactan la eficiencia de perforación

Varios factores clave influyen en la eficiencia del perforado, incluyendo la resistencia del material de las varillas de perforación, la geometría de las varillas como longitud y diámetro, tipo de rosca y capacidad de carga. Cada uno de estos elementos debe ser cuidadosamente considerado para asegurar que las varillas puedan soportar las condiciones desafiantes típicas en el perforado de roca dura. Además, factores ambientales externos, como el tipo de roca y las formaciones geológicas, pueden afectar considerablemente la velocidad de perforación y la eficiencia general. Al comprender estas condiciones específicas de perforación, los operadores pueden adoptar un enfoque más personalizado en la selección de varillas, optimizando tanto el rendimiento como la eficiencia costo-beneficio. Este enfoque estratégico no solo mejora el proceso de perforación, sino que también contribuye a la longevidad y fiabilidad del equipo de perforación.

Selección de Materiales para Varillas de Perforación en Roca Dura

Diferentes Materiales Utilizados para Varillas de Perforación: Acero, Aleación y Materiales Compuestos

Elegir el material adecuado para los varillas de perforación es crucial en la perforación de roca dura, ya que afecta directamente al rendimiento bajo condiciones desafiantes. El acero es el material más utilizado en las varillas de perforación debido a su alta resistencia a la tracción y durabilidad, cualidades que lo hacen ideal para soportar los esfuerzos de la perforación en roca dura. Las varillas de aleación, fabricadas con materiales como el cromo, ofrecen una mayor resistencia al desgaste y a la fatiga, lo que las hace adecuadas para un uso prolongado en entornos adversos. Los materiales compuestos, aunque menos comunes, ofrecen atributos avanzados como una menor corrosión y una mayor flexibilidad, lo que los hace apropiados para situaciones de perforación especializadas donde los materiales tradicionales podrían no ser suficientes.

Beneficios de cada material para condiciones de roca dura

Cada tipo de material ofrece ventajas distintas adaptadas a necesidades específicas de perforación. Las varillas de acero, conocidas por su fiabilidad, a menudo son la opción más económica; sin embargo, pueden requerir reemplazos más frecuentes en condiciones extremadamente abrasivas. Las varillas de aleación destacan en rendimiento y longevidad, potencialmente reduciendo los gastos a largo plazo a pesar de sus costos iniciales más altos debido a su mayor resistencia al desgaste ambiental. Los materiales compuestos mejoran la eficiencia operativa en ciertos escenarios al ofrecer menos vibración y menor peso, acelerando la velocidad de perforación. Estos beneficios hacen que las varillas compuestas sean una opción atractiva para aplicaciones donde el acero o el aleación tradicional podrían no ser suficientes, subrayando la importancia de seleccionar el material adecuado para los desafíos específicos de la perforación en roca dura.

Longitud y diámetro óptimos de las varillas de perforación para un mejor rendimiento

Cómo la longitud y el diámetro impactan el rendimiento de la perforación. La longitud y el diámetro de los varillas de perforación desempeñan un papel fundamental en el rendimiento de la perforación. Las varillas de perforación más largas aumentan la capacidad de profundidad de perforación, permitiendo a los operadores alcanzar estratos más profundos. Sin embargo, esto también introduce desafíos en la maniobrabilidad y manejo, especialmente en espacios confinados o restringidos. Por otro lado, el diámetro afecta significativamente la fuerza y estabilidad del taladro durante las operaciones. Diámetros más grandes pueden soportar cargas y presiones más altas, lo cual es beneficioso al perforar a través de formaciones rocosas duras. Sin embargo, esto también significa que se necesita equipo más potente y a menudo más voluminoso. Un estudio destaca que longitudes y diámetros inadecuados pueden llevar a un aumento del 15% en el desgaste del equipo y provocar tiempos de inactividad más frecuentes, subrayando la importancia de una selección cuidadosa basada en las necesidades específicas del proyecto.

Importancia de seleccionar el tamaño adecuado según los requisitos del proyecto. Seleccionar el tamaño de barra de perforación adecuado es crucial para maximizar la eficiencia y garantizar la seguridad operativa. Las dimensiones deben alinearse con las especificaciones únicas del proyecto, como la composición de la roca, los requisitos de profundidad y las condiciones de perforación anticipadas. Por ejemplo, algunos proyectos han demostrado un aumento del 25% en la velocidad de perforación cuando se utilizaron las dimensiones correctas de la barra. Evaluaciones regulares y posibles ajustes según los parámetros cambiantes del proyecto pueden llevar a ganancias tangibles en eficiencia. Por lo tanto, la selección adecuada no solo influye en el rendimiento, sino que también puede mitigar sustancialmente los riesgos, reducir costos y potencialmente extender la vida útil del equipo.

Consideraciones sobre el tipo y diseño de rosca para una mayor eficiencia

Visión general de los tipos de rosca y su papel en mantener la fuerza de conexión y reducir el desgaste

La selección de tipos de rosca es crucial para mantener la integridad de las conexiones de los varillas de perforación en condiciones de alto estrés. Los tipos de rosca comunes incluyen conexiones API, hilos cónicos y opciones rehiladas, cada uno diseñado a medida para resistir entornos operativos duros. Un enroscado adecuado reduce significativamente los incidentes de rotura de conexiones, evitando retrasos costosos y la posible pérdida de equipo. La investigación ha demostrado que un diseño de rosca superior puede mejorar la fuerza de la conexión hasta en un 30%, facilitando operaciones de perforación más seguras y eficientes. Elegir el tipo de rosca adecuado no solo respalda la estabilidad estructural del equipo de perforación, sino que también disminuye la probabilidad de problemas relacionados con el desgaste con el tiempo.

Cómo el diseño de la rosca afecta la eficiencia general de la perforación

El diseño de los hilos desempeña un papel fundamental al influir en la eficiencia del perforado, afectando la facilidad de los procesos de conexión y desconexión. Un diseño de hilos bien realizado puede reducir drásticamente el tiempo necesario para las inversiones en el lugar de trabajo. Las innovaciones en las técnicas de rosca, como la reducción de fricción durante el proceso de conexión, minimizan el desgaste, lo que resulta en reemplazos y mantenimientos menos frecuentes. Los datos cuantitativos han demostrado que el uso de diseños avanzados de hilos puede llevar a un aumento del 20% en la eficiencia general del perforado. Estas ventajas subrayan la importancia de invertir en buenos diseños de hilos para optimizar las operaciones de perforación y reducir efectivamente los costos operativos.

Garantizar la resistencia y durabilidad en varillas de perforación para rocas duras

La importancia de varillas resistentes y con alta capacidad anti-desgaste para formaciones rocosas difíciles.

Los varilleros de alta resistencia son indispensables para mantener el rendimiento y la seguridad al perforar en entornos de roca abrasiva y dura. Estos robustos varilleros están diseñados para soportar las fuerzas extremas a las que se enfrentan durante la perforación, evitando fallos en el equipo que podrían causar retrasos en los proyectos. La resistencia al desgaste de los varilleros de perforación afecta directamente a su longevidad, impactando significativamente los costos operativos con el tiempo. Se estima que el uso de materiales resistentes al desgaste en la construcción de varilleros puede extender su vida útil hasta en un 40%, lo que reduce el número de reemplazos y aumenta la eficiencia económica durante la duración del proyecto.

Cómo evaluar la durabilidad de los varilleros para proyectos de perforación extendidos.

Evaluar la durabilidad de los varillas de perforación es crucial para el éxito de proyectos de perforación extendidos. Esta evaluación se puede realizar a través de pruebas de resistencia a la tracción, evaluaciones de dureza y retroalimentación operativa real. Estas metodologías proporcionan conocimientos completos sobre la capacidad de las varillas para soportar un uso prolongado en condiciones desafiantes. Implementar protocolos de inspección regulares es esencial para identificar signos tempranos de desgaste, lo que permite un mantenimiento oportuno y mejora así los resultados generales del proyecto. Los expertos también recomiendan mantener un registro de los indicadores de rendimiento de las varillas, como las tasas de fallo y los ciclos de servicio, para evaluar efectivamente la durabilidad con el tiempo. Este enfoque proactivo asegura que las decisiones sobre reemplazos y actualizaciones de varillas estén bien informadas y basadas en datos objetivos.

Conclusión

Resumen de Consideraciones Clave al Seleccionar Varillas de Perforación

Seleccionar los tacos de perforación adecuados implica equilibrar cuidadosamente varias propiedades de los materiales, dimensiones, tipos de rosca y requisitos de resistencia adaptados a las necesidades específicas de un proyecto. Las condiciones geológicas locales, la escala del proyecto y las restricciones operativas distintas deben tenerse en cuenta para obtener los mejores resultados posibles. Al invertir tiempo en el proceso de selección, las empresas pueden lograr reducciones significativas de costos y una mayor eficiencia en la perforación. Este enfoque estratégico asegura que cada proyecto de perforación se ejecute con éxito utilizando las herramientas adecuadas.

Consejos finales para maximizar la eficiencia de perforación en proyectos de roca dura

Para proyectos de perforación en roca dura, el mantenimiento regular del equipo combinado con una capacitación integral del personal es crucial para optimizar el rendimiento de la perforación. El uso de tecnologías avanzadas para monitoreo y mantenimiento predictivo puede permitir la detección temprana de problemas antes de que afecten las operaciones. Además, colaborar con proveedores y fabricantes experimentados puede proporcionar valiosas ideas sobre las últimas innovaciones tecnológicas en perforación, ofreciendo mejoras adicionales a la eficiencia y efectividad del proyecto. Estas estrategias colectivamente contribuyen a un mayor rendimiento y menos tiempo de inactividad en entornos de perforación desafiantes.

Preguntas frecuentes

¿Qué factores deben considerarse al seleccionar varillas de perforación para la perforación en roca dura?

Factores como la resistencia del material, la geometría de la varilla (longitud y diámetro), el tipo de rosca y la capacidad de soporte de carga deben considerarse. También, factores externos como el tipo de roca y las formaciones geológicas juegan un papel crucial en influir en la eficiencia de la perforación.

¿Qué materiales se utilizan para las varillas de perforación en la perforación de roca dura y cuáles son sus beneficios?

Se utilizan materiales como el acero, aleaciones y materiales compuestos. El acero es conocido por su durabilidad, la aleación por una mayor resistencia al desgaste, y los materiales compuestos por una menor corrosión y mejor flexibilidad.

¿Cómo afecta la longitud y el diámetro de las varillas de perforación al rendimiento de la perforación?

Las varillas más largas amplían las capacidades de profundidad, mientras que el diámetro afecta a la fuerza y estabilidad de la varilla. Sin embargo, tamaños inadecuados pueden aumentar el desgaste y provocar tiempos de inactividad.

¿Por qué es importante el diseño de la rosca para mantener la eficiencia de las varillas de perforación?

El diseño de la rosca afecta a la fuerza de la conexión y la reducción del desgaste, lo cual es crucial para prevenir roturas y asegurar operaciones de perforación fluidas.

Cuadro de contenido

- Introducción a la selección de varillas de perforación para la eficiencia en la perforación de roca dura

- Selección de Materiales para Varillas de Perforación en Roca Dura

- Longitud y diámetro óptimos de las varillas de perforación para un mejor rendimiento

- Consideraciones sobre el tipo y diseño de rosca para una mayor eficiencia

- Garantizar la resistencia y durabilidad en varillas de perforación para rocas duras

- Conclusión

-

Preguntas frecuentes

- ¿Qué factores deben considerarse al seleccionar varillas de perforación para la perforación en roca dura?

- ¿Qué materiales se utilizan para las varillas de perforación en la perforación de roca dura y cuáles son sus beneficios?

- ¿Cómo afecta la longitud y el diámetro de las varillas de perforación al rendimiento de la perforación?

- ¿Por qué es importante el diseño de la rosca para mantener la eficiencia de las varillas de perforación?